时间: 2020-10-30 文章来源: 洋蜜蜂Online Tutor

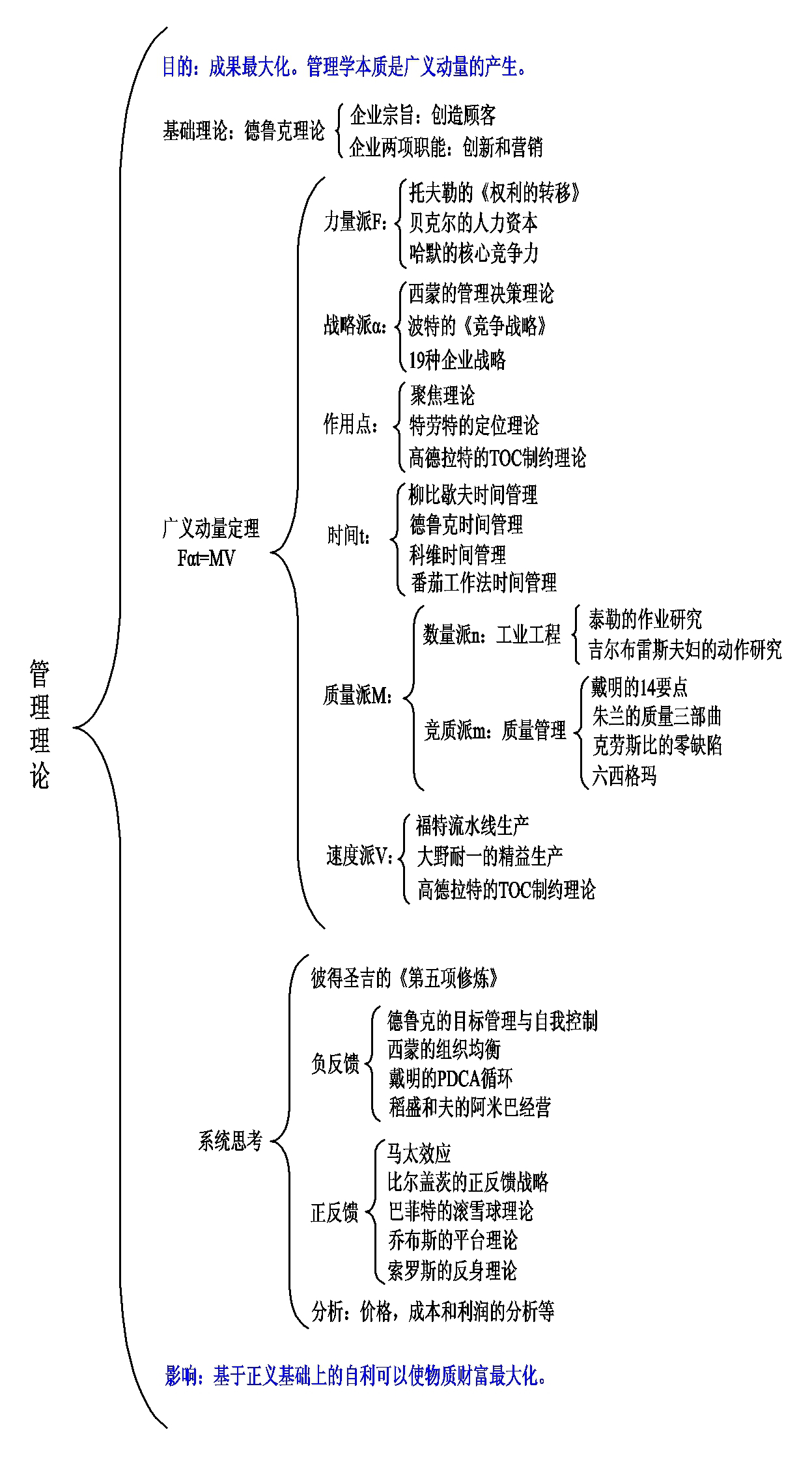

洋蜜蜂通过整理各学派理论整合,给大家介绍关于广义动量定理与系统思考,希望对大家能有帮助!

2.8.4 流水线生产,精益生产和TOC的分析2.8.4.1三种方法的基本原则

流水线生产,精益生产和TOC制约理论的主要目标都是加快流动,三种生产理论通过系统思考的负反馈来指导生产,防止过量生产,通过不同的缓冲方式来防止墨菲效应,使系统产出最大化。三种生产理论与工业工程相结合,这三种理论负责指导如何产生成果,而工业工程负责产生成果。生产理论也均强调不断的完善来增加系统的产出,TPS称之为改善,精益生产称之为尽善尽美,TOC称之为回头防止惰性。

高德拉特在《站在巨人的肩膀上》写到:“

整个制造型企业运行模式的彻底改变由两个伟大的思想家所主持,他们分别是亨利•福特和大野耐一,福特通过导入流水线实现了大批量生产方式,而大野耐一则在他的TPS里将福特的概念带向更高的应用层次,他做出突出的贡献是将整个制造性企业将库存视为资产的看法改成库存是负债的看法。

概括而论,福特和大野都遵循以下四个概念(供应链概念)

1、加快流动(或缩短生产所需时间)是工厂的主要目标;

2、这个主要目标应该被转化成一套具体的机制,以指导何时不应生产(以防止过度生产);

3、局部效率必须废止;

4、一套平衡流动的聚焦程序必须就位。

文中,提出了一个核心论点,认为亨利·福特的装配流水线和大野耐一的丰田生产系统(TPS)都是源于对物料流动的重视。

丰田的生产方式的创始人大野耐一说:“我们所做的,其实就是注意从接到顾客订单到向顾客收帐这期间的作业时间,由此剔除不能创造价值的浪费,以缩短作业时间。”

所以:加快流动(或缩短生产所需时间)是工厂的主要目标。”

我将以广义动量定理来解释为什么加快流动是工厂的主要目标。在广义动量定理公式Fαt=MV中,MV表示成果,如果要增加成果,要么增加广义质量M,要么增加广义速度V。增加广义质量(nm)是工业工程和质量管理的核心目标。而增加广义速度是生产方法的核心目标,代表包括福特的流水线生产,大野耐一的精益生产和高德拉特的TOC管理。对于生产型企业,可以认为质量m是既定的,只要生产出的产品能达到要求即可,不需要进一步提高质量。而客户需要的数量n也是既定的了,即广义质量M(nm)是既定的了。如顾客订购了某型号的一辆轿车,则轿车的发动机,轮胎等都是既定的了,不会在要求去增加此产品的性能质量m,数量n也是既定一辆。为了增加成果MV,只能增加广义速度V,所以对于生产型企业广义速度则是工厂的主要目标,提高广义速度,就能提高成果。所以福特,大野耐一和高德拉特都将加快流动(或缩短生产所需时间)视为工厂的主要目标。

高德拉特在文中总结道:“

总之,福特和大野耐一都严格遵照供应链的四个核心观念改善自己公司的运营体系。

1、改善生产的流动性(等同于前置时间)是任何生产运营的首要目标。

2、这个首要目标可通过设计务实的预防过多生产的机制来完成(预防过多生产)福特通过限制在制品空间的做法,大野耐一通过减少库存的办法。(TOC通过减少时间缓冲)

3、所有的局部效率必须废除。

4、必须有一个能平衡产线流动性的聚焦改善程序。福特使用现场直接观察法,而大野耐一通过逐步减少包装箱数量和容量的做法。”(TOC通过逐步减少时间缓冲)

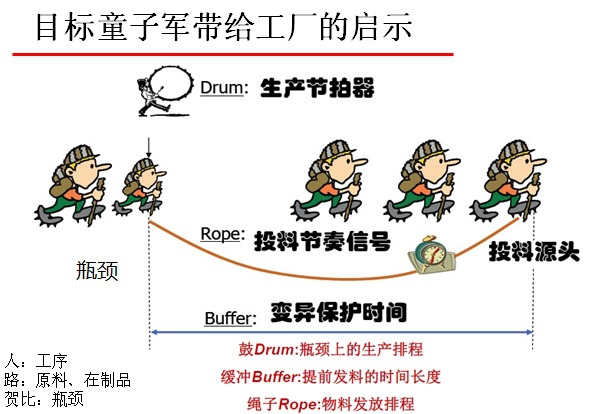

缓冲是为了防止墨菲效应影响系统的产出,适量的缓冲可以提高系统的产出的速度。福特的流水线生产采用空间做缓冲,大野耐一的TPS采用库存做缓冲,高德拉特的TOC采用时间做缓冲,理论上还应该存在以速度做缓冲的方法(s=vt)。高德拉特在《目标》中举他带童子军在野外行军的例子中,为了让队伍同时达到目标地点,选择让最慢的队员站在队首,快的队员通过调整速度而一直能跟上前边慢的队员,最终一起到达终点,这也说明可以用速度作为缓冲。

2.8.4.2经济批量与单件流

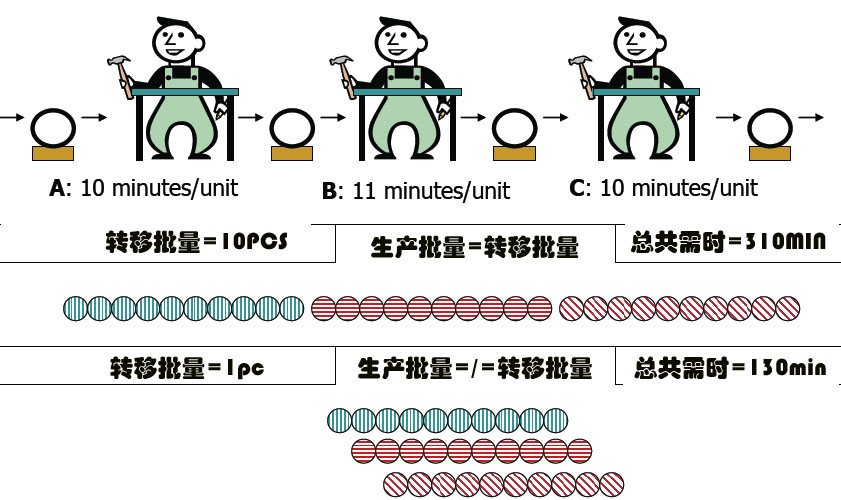

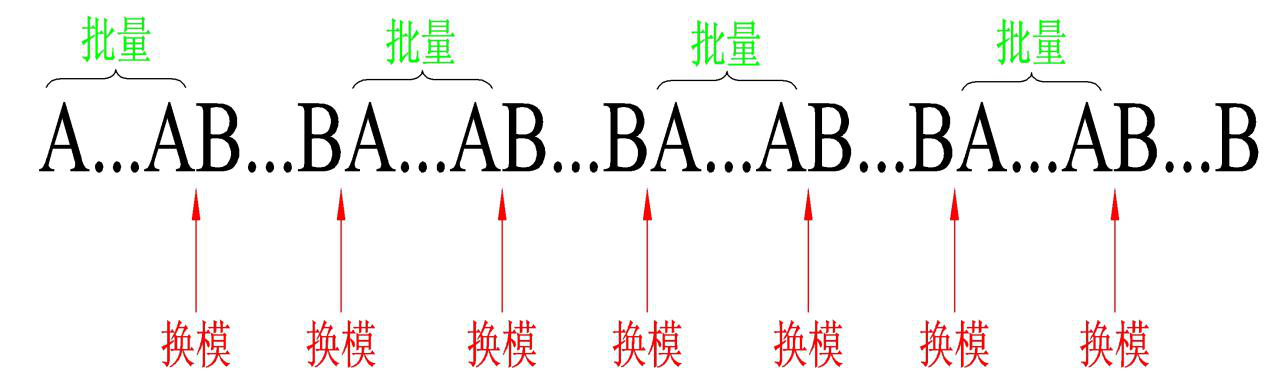

转移批量可以不等于生产批量,转移批量越小,生产时间越少。单件流的生产总时间最少(不考虑换模时间)。

高德拉特在《站在巨人的肩膀上》写到:“

我们从福特和大野耐一身上学到的是,不要接受所谓的固定批量。因为经济批量实际上不经济,相反我们应该尽力追求单件流,我们已经深深认识到当我们正在加工一个批量的一件产品时(混合或烘干过程除外),其它的部件都在等待。”我们追求的目标是:改善生产的流动性(等同于前置时间),即追求总工序时间最短。下边我们来推导工序总用时的公式。

工序总用时=批量×[单件总用时+(第一道工序用时+工序累计等待时差)×(总批次数-1)]

=批量×[单件总用时+瓶颈工序用时×(总批次数-1)]

=总数×瓶颈用时+批量×非瓶颈用时

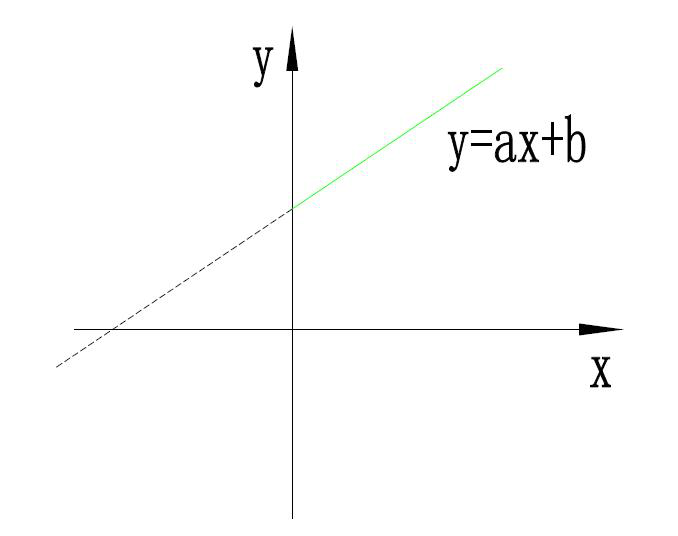

结论:工序总用时与总数,瓶颈用时,批量和非瓶颈用时有关。在这个式子中,总数,瓶颈工序用时和非瓶颈用时都是常数不变的,只有批量是可以改变的,即工序总用时大小只与批量大小有关。批量越大,工序总用时越多。

总数×瓶颈用时为常数不可改,设为b,设非瓶颈用时为a,批量为x。则工序总用时y=ax+b。(上图中,B工序为瓶颈,A和C为非瓶颈,非瓶颈总用时为20分钟)

如果批量由于某些原因不是最小量1时,随着批量的增加,批量×非瓶颈工序用时也在快速增加,此时工序总用时也在快速增加,如果能减少非瓶颈(生产单件产品的此工序时间)的用时,总工序时间也会相应的减少很多。当然,由于瓶颈用时×总数,每减少瓶颈用时1分钟,相当于减少总数分钟的总用时,瓶颈的变化对总用时影响最大

结论:瓶颈每减少1单位时间,工序总时间减少总数单位个时间;非瓶颈每减少1单位时间,工序总用时减少批量个单位时间。

当批量变成1时,就和精益生产的一件流“One Piece Flow”是一样的了。TOC与精益生产都是追求缩短生产时间。当一台机器需要生产多种产品且是瓶颈时,则需要经常切换工序,而每次切换是需要花时间的,如果采用一件流时,即批量为1时,总工序用时可能不是最小的,因为切换次数过多。下边我们会推到考虑切换工序时的情况。

在TOC理论中有几条黄金法则,

TOC黄金法则一:瓶颈损失一小时等于整个系统损失一小时。

TOC黄金法则二:非瓶颈节省一小时对整体产出没有任何贡献。

对于这两条法则,如果其中的时间不是指瓶颈和非瓶颈的速度,即如瓶颈工序A速度10分钟/件,非瓶颈工序B速度8分钟/件,而只是指总瓶颈和非瓶颈的工作时间,那么这两条是对的。当瓶颈工作时间由8小时变为7小时,则系统损失1小时;当非瓶颈工作时间由8小时变为7小时,对系统没有影响。

但如果其中的时间是指速度的话,那么第二条法则就错了。作者没找到高德拉特对此的解释,但网上的TOC资料和其中所举的例子都是指生产速度。错误的原因是他们只将总生产用时推导到:

工序总用时=批量×[单件总用时+(第一道工序用时+工序累计等待时差)×(总批次数-1)]

=批量×[单件总用时+瓶颈工序用时×(总批次数-1)]

所以得出结论:结论:工序总用时与批量,瓶颈工序用时,单件总用时三个变量相关;对总用时的影响为从大到小排列。

如果进一步推到得到:工序总用时=总数×瓶颈用时+批量×非瓶颈用时

所以工序总用时与总数,瓶颈用时,批量及非瓶颈用时有关。当非瓶颈的生产速度提高1分钟时,总工序用时则提高批量个分钟。

2.8.4.3 TOC的集批与精益生产的一件流

客户需求决定生产总数大小以及换模的次数。

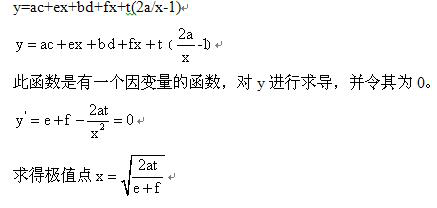

假设一瓶颈设备需要生产A产品和B产品中的一道工序。设A产品的需求总数为a,B产品的需求总数为b,生产A产品时的此道工序用时为c,生产B产品时此道工序的用时为d,且c和d分别为A和B的瓶颈用时。而A产品的非瓶颈时间为e,B产品的非瓶颈时间为f。设工序从产品A到B的转换时间为t,A的生产批量为x,转换次数为n,A的转换次数n为2a/x-1。

所以总工序时间y=总数a×瓶颈用时c+转移批量×非瓶颈用时e+总数b×瓶颈用时d+转移批量×非瓶颈用时f+转换时间t×转换次数(2a/x-1)

1)如果转移批量等于生产批量,则工序总用时为

y=ac+ex+bd+fx+t(2a/x-1)

当生产批量为此极值点时,总工序用时最少。

2)如果转移批量不等于生产批量

通过上节的结论,当转移批量为1时,总工序用时最少,所以,总工序用时y=ac+e+bd+f+t(2a/x-1)。由上式可以看出,当A产品和B产品的总数确定后,生产批量为a时,转换次数为最少的1次,两种产品的生产总用时最少。

3)生产批量的确定

既然转换次数越少,总的生产用时越少,为什么TPS还要增加转换次数来增加批次而不是批量生产呢?

这是由于客户的需求的决定的。

生产理论的主要目标是追求缩短生产所需时间,当生产完A产品后,通过换模再生产B产品,两种产品的总用时最少,A产品的交货时间最短,但B产品需要等待是所有的A产品生产时间与换模时间之和,即B产品的交货期变长。由于TPS是因为产品需求种类多,需求量少的环境发展的生产理论,需求量少导致不值得为一件产品专设一条产线;需求种类多导致此产线必须经常换模以应对不同种类的要求。可以将A产品和B产品的购买者看做A产品和B产品的下游工序,如果A产品和B产品的客户不是批量购买的,那么购买批量越少(转移批量),总工序用时越少。由于需求不是批量的,而是按时间先后进行分布的,批量生产完A产品不能马上卖出而导致库存的产生;而B则由于等待时间较长,导致B的客户不能买到产品。这就是为什么TPS强调的准确的时间,生产客户需要数量的产品,即战争理论中的精确打击,这时成本最小,利益最大。精益生产通过均衡生产来平衡生产,如果大批量生产A产品,那么B产品的工序均需要等待,而大批量生产B时,A产品的工序也需要等待。大野耐一在《丰田生产方式》中说:“如果后一道工序在时间和数量上都不均衡地索取零部件,前一道工序就必须在人员和设备上都准备好不均衡供应的最大能力。显然,这会提高成本,是一种浪费。彻底杜绝无效劳动和浪费,是丰田生产方式的宗旨。因此,要严格地实行生产的‘均衡化’,消除生产上的波动。这样做的结果是:要使批量减小,同时的产品不大量流动。”

由于客户的需求是单件的,所以生产也是单件的。大野耐一在《丰田生产方式》的小批量和快速调整中写道:“福特生产方式的想法是集中生产同一工件,而丰田生产方式的做法是‘因为最后在市场上的每一个顾客都要买一辆与别人不同的汽车,所以在生产方面也要一辆一辆地制造,在生产零部件的阶段也要一件一件地生产,也就是贯彻了一件一件地同步生产’的精神”。批量越小,转换次数越多,换模时间的影响就越大,所以TPS必须解决缩短换模时间,否则它的产出将大幅下降。批量的大小是由客户的需求,生产的实际情况等因素决定的,丰田生产也不是强调绝对的单件流,因为如果客户的需求并没有很急切,减少换模次数可以增加产出。

2.8.4.4 工序切换时间的解决

在福特的流水线系统中,由于汽车的需求量大,类型单一,可以用专用的生产线来生产一种车型,生产工序不需要经常切换,很少受到切换时间的困扰。福特说:“顾客可以拥有他想要的任何颜色,只要它是黑色的。”早期的T型车采用清一色的黑色涂装,其原因在于黑色的车漆比起其它颜色的车漆干燥得更快,同时更为经久耐用,也有助于降低成本。采用统一的黑色上色就不需要换线,就会缩短生产时间。福特在1926年就成功将生产一部由5000多个部件组成的汽车的前置时间(从采集钢材到汽车成品运输到火车上)缩短到81个小时内。八年后,全世界没有任何一个汽车制造商能够做到或者说接近如此短的生产前置时间。

高德拉特在《站在巨人的肩膀上》写道:“

但大野耐一在应用第二个观念(这个首要目标可通过设计务实有效的预防过多生产的机制来完成(预防过多生产))的时候遇到了极大的阻力,当单一产品需求高的时候,指定一条专线来生产这种产品的部件是相当划算的,但那个时候的日本,市场需求很少,而且市场要求提供车的种类要多,所以现实环境让大野耐一无法组建专线来生产。

大野耐一产生了他在丰田汽车应用何时不能生产机制的灵感,不是限制两个工作中心的堆放空间以限制在制品库存的做法,而是限制每种零部件的生产总量的做法,基于这个认识,他发明了著名的KANBAN系统。

一旦KANBAN系统导入到车间中,指导每道工序何时不能生产的机制,在没有任何改善之前,车间有效产出的下降要求需要付出更大的努力来平衡车间的流动性。大野耐一面临的挑战远远大于福特导入流水线时面临的挑战。为了展示面临的挑战有多大,我们只是拿他面临众多挑战中的一个方面来进行说明。不像专线生产的生产环境一样,大野耐一发明的系统必须强迫一个工作中心定期切换生产的部件种类。对于大多数工作中心来说,这样的切换需要花掉不少时间。因为根据包装箱生产的批量相对于传统专线生产的批量要小得多,常常生产的批量时间甚至比切换时间要短的多。所以刚开始时,切换的时间远远大于一个产品的生产时间,而这种做法直接导致了有效产出的下降,难怪大野耐一在推行此种方法时遭遇到强烈的抵抗,以至于后来大野耐一在他的书中写道,他的这种方法当时在丰田被称为是“令人讨厌的大野系统”。但大野耐一和他的主管有很大的决心和远见推广这样的系统,无论对于很多人具有根深蒂固的局部思考观念来说,这样的改变没有任何意义。

大野耐一必须开辟出一条新的做法来克服切换的障碍。他坚持认为,切换时间并非是铸铁一块不可改善,修改整个切换时间的做法将会大幅度减少切换时间.因此他努力开发和创造了快速切换技术,成功地在丰田将切换时间缩小到几分钟之内。难怪人们提到的现在精益的做法和小批量与切换时间减少有关。”

在丰田的企业中,由于产品需求少,种类多,工作中心需要经常切换生产不同的零件。所以大野耐一通过很大的努力来减少工作中心的切换时间,并且与此相适应的有许多多能工。

两产品切换生产的总用时为:产品A和产品B的工序总用时=产品A的工序总用时+产品B的工序总用时+转换所需总时间。当切换时间较多时,单件流是不经济的。大野耐一通过减少转换时间来达到单件流的目的,从而可以减少总工序用时。

在TOC中,TOC理论是不需要减少切换用时的,TOC理论将切换用时看成是给定条件。TOC理论通过切批和集批的方式来达到总生产用时最小。

TOC理论是一个伟大的理论,他是从系统的角度来分析问题,解决问题,可以适用于许多领域,包括思想领域。

海外留学学不会?洋蜜蜂在线来帮你。专业在线辅导:数学Mathematics、物理physics、化学chemistry、生物biological sciences、地球科学earth scaiences、计算机科学computer sciences、医学medicine、工程学Engineering、会计Accounting、统计学statistics、精算科学Actuarial Science等涵盖大学90%以上科目均有专业运营管理Tutor给您在线辅导。